Każda konstrukcja wymaga solidnego, wysokiej jakości, dobrze zaprojektowanego i wyposażonego fundamentu. Obecnie bardzo popularne jest rusztowanie oparte na palach, które daje korzyści ekonomiczne w porównaniu z tradycyjnym fundamentem listwowym. Cechą konstrukcyjną jest poziome nadproże łączące pale. Rostwerk: co to jest i jaki jest jego główny cel, opisano szczegółowo w artykule.

Zadowolony

- 1 Rostwerk: czym jest ten element i dlaczego jest potrzebny

- 2 Odmiany grilla i jakie ma rodzaje

- 3 Charakterystyka fundamentu palowego z rusztem

- 4 Odmiany fundamentów palowych z rusztem

- 5 Opcje lokalizacji stosów i ich rodzaje

- 6 Plusy i minusy fundamentu z rusztem palowym

- 7 Obliczenie fundamentu rusztu palowego

- 8 Podstawa z pasków palowych DIY

- 9 Urządzenie fundamentu kolumnowego z rusztem

- 10 Główne błędy w konstrukcji fundamentu z rusztem palowym

Rostwerk: czym jest ten element i dlaczego jest potrzebny

Konieczne jest rozważenie tej kwestii z definicją: czym jest ruszt fundamentowy. Wewnętrznym elementem budynku jest poziome nadproże betonowe, stalowe lub drewniane łączące ze sobą różne elementy fundamentu słupowego lub palowego, w wyniku czego powstaje płaska powierzchnia pod montaż kołnierza. Ruszt przejmuje obciążenie z konstrukcji nośnych budynku i równomiernie rozprowadza je na podporach, które przenoszą obciążenie na podłoże.

Taka konstrukcja pod względem sztywności i wytrzymałości nie ustępuje tradycyjnemu fundamentowi listwowemu, ale cena podbudowy rusztu będzie znacznie niższa, co wiąże się z mniejszymi kosztami pracy i pracochłonnością pracy.

Konstrukcja podstawy jest tworzona za pomocą technologii ramowej, w której filary lub pale są ze sobą połączone, tworząc solidną podstawę. Fundament wraz z rusztem zbudowany jest na glebach gliniastych, torfowych, lessowych, gliniastych, falujących i mulistych. Budowę domu można przeprowadzić na terenach z ozdobnym reliefem lub na zboczach.

Odmiany grilla i jakie ma rodzaje

Ergonomia, trwałość i estetyka budynku zależą od rodzaju rusztu, który układany jest na fundamencie słupowym lub palowym.Może to być płyta, taśma i szkło.

W zależności od położenia rusztu względem koryta rozróżnia się następujące rodzaje konstrukcji:

- zwiększony;

- wysoki;

- wpuszczany.

Konstrukcja skoczka może być:

- monolityczny;

- prefabrykowany monolit;

- drużyna narodowa.

W zależności od materiału do produkcji wyróżnia się grille:

- metal;

- z drewna;

- beton;

- wzmocniony beton.

Rodzaje elementów i główne zadanie grilla

Głównym zadaniem rusztu jest odciążenie elementów nośnych budynku i równomierne rozłożenie go na fundamencie. Najbardziej powszechnym i ekonomicznie opłacalnym jest fundament palowy.

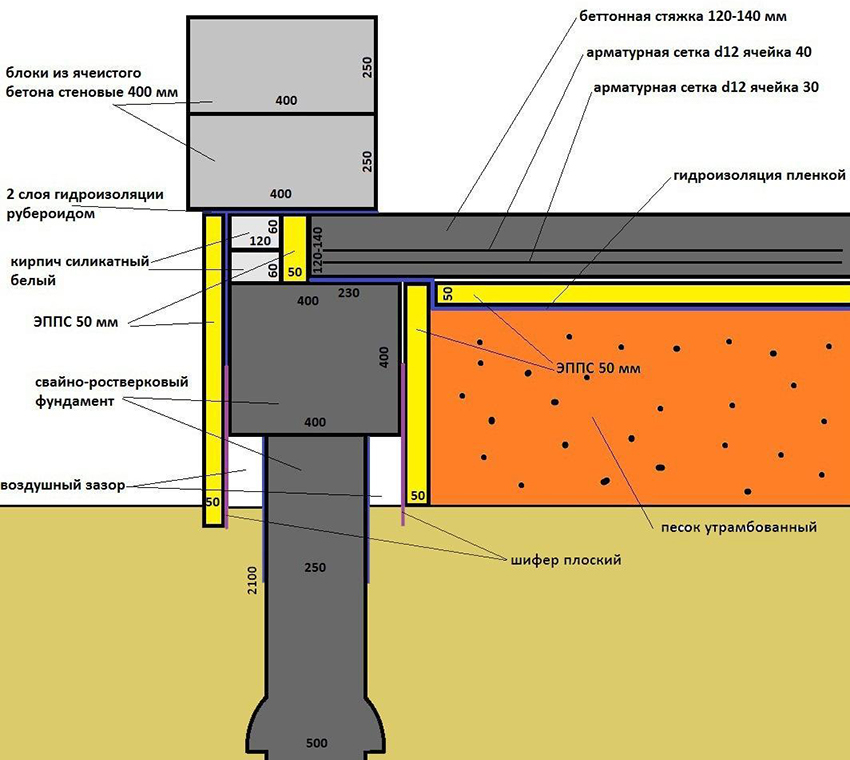

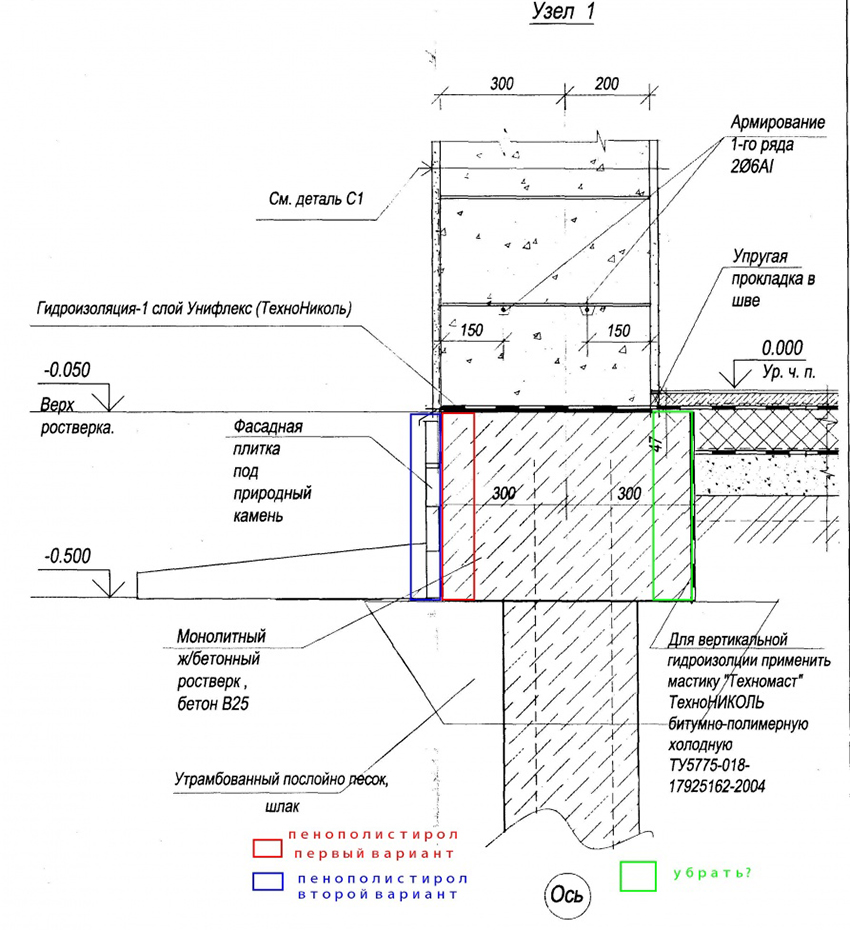

Ruszt stropowy na palach w postaci wielkoformatowych płyt żelbetowych montuje się ze znacznymi wymiarami konstrukcji na jej obwodzie. Taki grill pasuje do standardowego ciasta składającego się z:

- poduszka z piasku i żwiru w postaci dwóch warstw po 10 cm każda z zagęszczeniem wibracyjnym;

- odwodnienie pierścieniowe zlokalizowane na poziomie podeszwy rusztowej;

- przygotowanie betonu w postaci wylewki bez zbrojenia;

- hydroizolacja.

Jeśli woda gruntowa znajduje się dość wysoko, wówczas podczas budowy takiej konstrukcji nie ma potrzeby wykonywania dodatkowych zakrętów

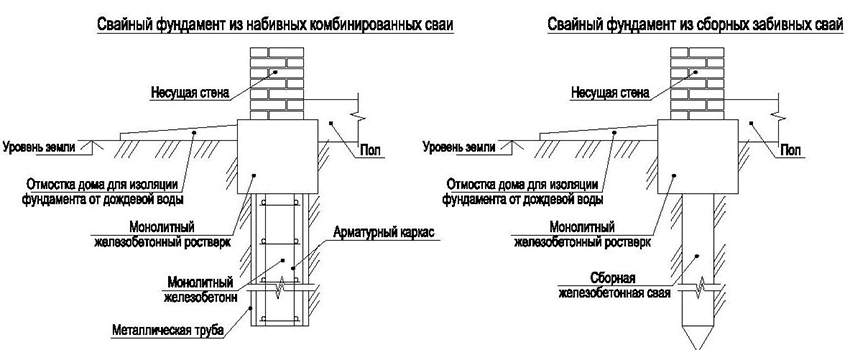

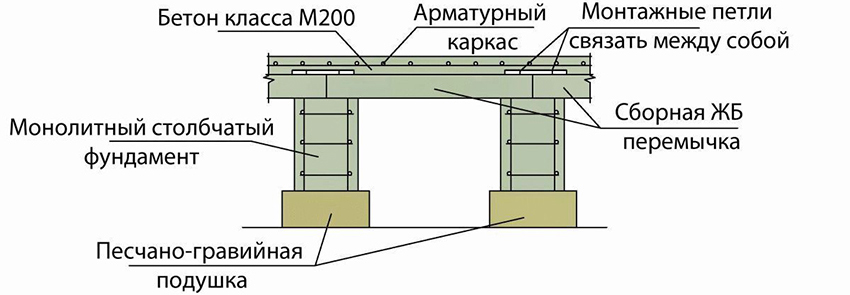

Fundament listwowy na palach może być monolityczny lub prefabrykowany. Pierwsza opcja jest używana w przypadku znudzonych stosów. Wynika to z faktu, że materiały mają taką samą rozszerzalność liniową i właściwości techniczne. Również w korpusie rusztu łatwiej jest zamurować głowice wystającym zbrojeniem.

Prefabrykowany ruszt taśmowy stosowany jest w technologii budownictwa drewnianego. Drewniane belki są układane na szczytach i łączone w pół drzewa. Pozwala to na obniżenie kosztów budowy i rozpoczęcie budowy konstrukcji już następnego dnia po zamontowaniu fundamentu.

Prefabrykowany ruszt taśmowy może być wykonany w postaci belek żelbetowych przylegających do głowicy pala. Ten projekt jest używany głównie do pali śrubowych związanych belkami dwuteowymi lub kanałami.

Przy budowie pali z betonu zbrojonego z rusztem można zastosować konstrukcję typu szklanego. Ruszt jest reprezentowany przez nakolannik zamontowany na filarze, będący wielokrotnością 15 cm wysokości i 30 cm szerokości Każda szklanka musi spoczywać na czterech stosach. Ten rodzaj podstawy jest używany podczas instalowania kolumn. Najczęściej stosowany w budownictwie rolniczym i przemysłowym.

Co to jest grill: projekt elementu

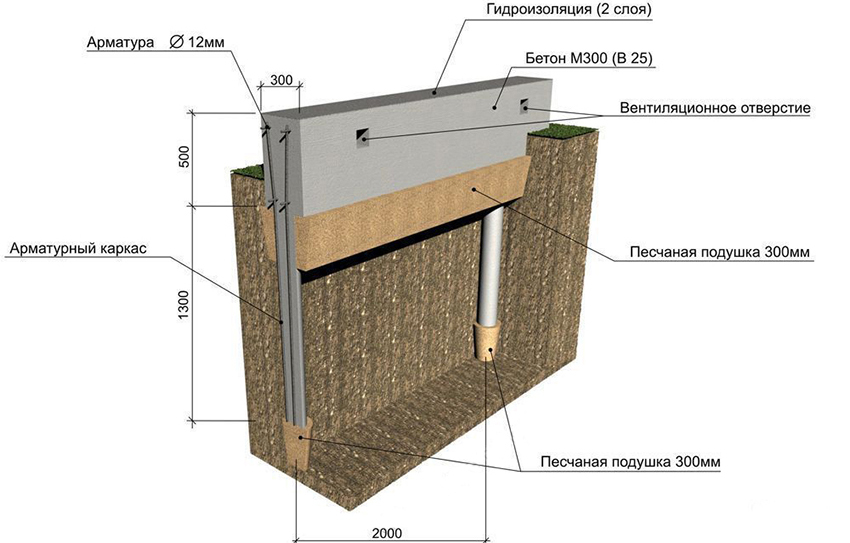

Ruszt monolityczny to najbardziej udane rozwiązanie w przypadku niskiej zabudowy. Element jest reprezentowany przez jednoczęściową konstrukcję zamkniętą wykonaną ze zbrojonego betonu lub betonu. Wylewa się go podczas budowy w postaci monolitycznej płyty lub belki (taśmy). W pierwszej wersji konstrukcja łączy wszystkie pale w jeden system obejmujący całą powierzchnię budynku. Ruszt taśmowy łączy pale szeregowo i montuje się tylko pod elementami nośnymi konstrukcji.

Ruszt pewnie mocując się do pali i włączając je w grubość, łączy podstawowe elementy. Monolityczny ruszt taśmowy może być podniesiony, wysoki lub głęboki. Powstaje w niekorzystnych warunkach geologicznych. Wykonanie takiego rusztu wyróżnia się wysokimi parametrami technicznymi i użytkowymi. Jednak konstrukcja ma zwiększoną pracochłonność, wysokie koszty pracy i wymaga wykonania gęstego wzmocnienia.

Prefabrykowany ruszt jest reprezentowany przez konstrukcję wykonaną ze stalowych belek połączonych spawaniem. Jako elementy łączące stosuje się belki dwuteowe i belki.Ponadto konstrukcja może być wykonana z drewnianych belek. Ta opcja jest wykorzystywana głównie do budowy obiektów niematerialnych i przemysłowych. Konstrukcja jest mocowana i mocowana do głowic pali, co nie wymaga późniejszego osadzania.

Pomocna rada! Stosowanie prefabrykowanego rusztu do budowy prywatnego domu jest niepraktyczne, ponieważ wiąże się to z bardzo pracochłonnym i kosztownym procesem.

Typ prefabrykowany ma również swoje wady. Przede wszystkim proces montażu jest bardzo pracochłonny ze względu na duży ciężar metalowych elementów. W niektórych miejscach rusztu mogą tworzyć się obszary o niskiej wytrzymałości, co wiąże się z małą sztywnością połączeń spawanych. Ze względu na powstawanie korozji lub rozkład drewna konstrukcja jest krótkotrwała, która jest ograniczona do 1020 lat eksploatacji.

Rozwiązaniem pośrednim między dwiema poprzednimi opcjami jest monolityczny prefabrykowany ruszt. Prefabrykowana konstrukcja składa się z prefabrykowanych części, które są układane na palach i łączone ze sobą łącznikiem na wpust. Odbywa się to podczas budowy. Wtedy cała konstrukcja jest monolityczna.

Optymalna lokalizacja rusztu

Najbardziej racjonalnym rozwiązaniem z punktu widzenia integralności konstrukcji i stabilności jej pracy w przypadku różnych odkształceń jest urządzenie rusztu wysokiego lub wiszącego na drążonych palach. Montowany jest powyżej poziomu gruntu co najmniej 10 cm, przy mniejszej odległości może dojść do uszkodzenia integralności rusztu oraz węzłów jego połączenia ze słupami, co doprowadzi do jego wyrwania.

Główną wadą tej konstrukcji jest brak uszczelnienia przestrzeni pomiędzy dolną częścią rusztu a gruntem. Dzięki temu, że powstaje swobodny dostęp zimnego powietrza, wzrasta utrata ciepła w domu. Możesz rozwiązać problem, instalując osłony lub dodatkową izolację podłogi domu.

Pomocna rada! Wskazane jest wybieranie tego typu rusztu w klimacie subtropikalnym, także przy wznoszeniu konstrukcji drewnianych.

Podeszwa podniesionego rusztu znajduje się na poziomie gruntu, na którym kładzie się poduszkę żwirową lub piaskową o grubości 10-15 cm, na którą usuwa się warstwę gleby. Warstwa ta pomaga zredukować zawilgocenie gleby pod budynkiem oraz swobodną filtrację wody. Ta opcja wyklucza tworzenie się rozdmuchanego obszaru między ziemią a zakładką.

Wpuszczany fundament listwowy na znudzonych stosach to najpopularniejsza opcja, a jednocześnie najbardziej irracjonalna. Aby go stworzyć, na obwodzie przyszłego budynku wycina się płytki rów. Następnie pale układa się w taki sposób, aby ich głowy wystawały z dna wykopu. Poduszka z piasku osiada. Następnie wykonuje się szalunek rynnowy, którego dno znajduje się poniżej poziomu gruntu. Następnie powstaje betonowy ruszt.

Pomocna rada! Pomimo tego, że pod zakopanym rusztem tworzy się wiatroodporna przestrzeń, miecze można zamontować jako dodatkową izolację, która przejmuje obciążenie spęczniałej gleby podczas mrozów.

Z jakiego materiału wykonany jest grill

Ruszt żelbetowy charakteryzuje się zwiększoną wytrzymałością, niezawodnością, stabilnością pracy, sztywnością, nośnością i trwałością. To jest najczęstsza opcja. Konstrukcja zawiera wzmocnienie, które zwiększa właściwości wytrzymałościowe rusztu, przejmując część obciążeń. Zbrojenie można wykonać, tworząc pełnoprawną ramę kratową lub układając pojedyncze pręty.

Ważny! Podczas formowania rusztu żelbetowego należy zapewnić odpowiednią warstwę ochronną zbrojenia.

Produkcja rusztu betonowego jest identyczna jak w poprzedniej wersji. Różnica polega na braku wzmocnienia. Całe obciążenie przejmuje konstrukcja betonowa, która pokrywa głowice pali do wysokości co najmniej 10 cm, opcja ta jest mniej mocna i trwała. Do budowy jednopiętrowych budynków stosuje się ruszt betonowy.

Produkcja rusztu metalowego odbywa się z profilowanych produktów walcowanych, reprezentowanych przez dwuteowniki i kanały. Rezultatem jest solidna i sztywna konstrukcja. Ale ze względu na możliwą korozję metalu, szczególnie w miejscach połączeń spawanych, metalowy ruszt jest krótkotrwały. Służy do budowy budynków parterowych.

Ruszt drewniany służy wyłącznie do budowy konstrukcji drewnianych. Układanie belki drewnianej odbywa się za pomocą podkładki hydroizolacyjnej na palach, która służy jako pokrycie dachowe lub papa. Przed montażem belki należy potraktować specjalnymi związkami i środkami antyseptycznymi, które wykluczą tworzenie się pleśni i pojawienie się różnych pasożytów w grubości drewna. Drewno jest mocowane do siebie za pomocą śrub i wsporników.

Charakterystyka fundamentu palowego z rusztem

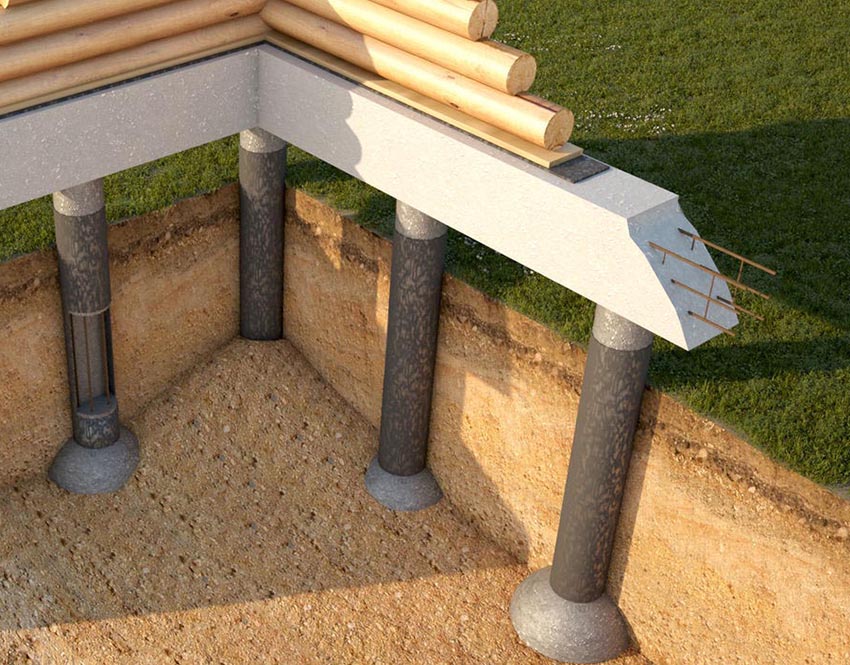

Fundament palowy to konstrukcja, w której obciążenie gruntu z konstrukcji jest przenoszone przez pale, które są reprezentowane przez filary lub belki częściowo lub całkowicie zakopane w ziemi. Aby zapewnić sztywne i niezawodne połączenie górnych części pali, umieszczony jest ruszt. Racjonalne jest stosowanie tego rodzaju fundamentów przy wznoszeniu budynków na glebach miękkich nasączonych wodą, na zboczach o stromym zboczu, na obszarach, w których głębokość zamarzania gleby przekracza 2 m, również jeśli ciężar przyszłej konstrukcji przekracza 350 ton.

Powiązany artykuł:

System drenażowy wokół domu: urządzenie odwadniające do fundamentów budynku mieszkalnego

Urządzenie odwadniające chroniące fundament budynku, specyfikę tej procedury, technologię tworzenia konstrukcji własnymi rękami.

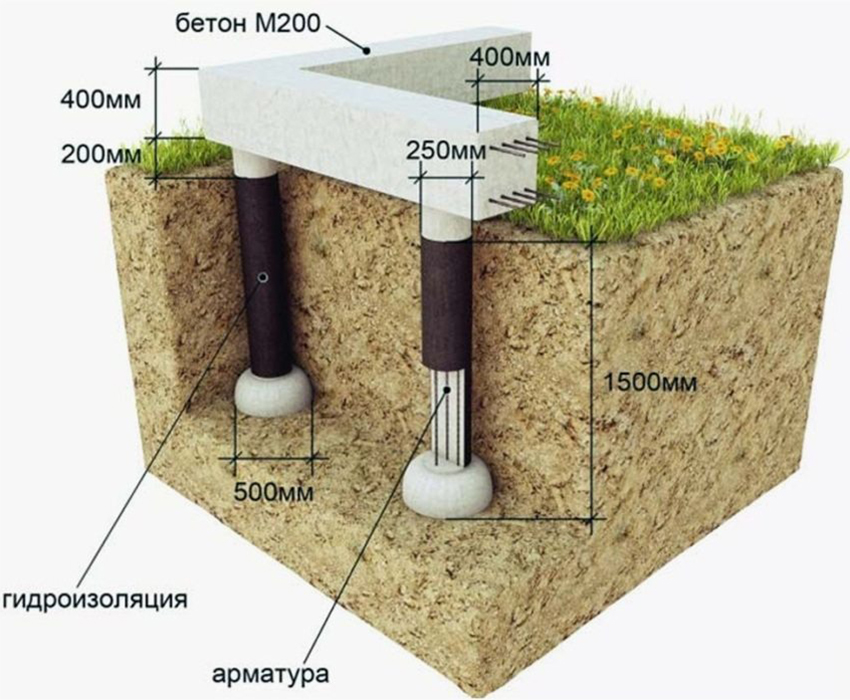

Pale to metalowe, drewniane lub betonowe szpiczaste, długie lub na obcasie pręty o przekroju okrągłym lub kwadratowym. Są zanurzone w ziemi w gotowej formie lub wykonane bezpośrednio w ziemi. W gotowej formie stos ma ostry koniec z jednej strony, który za pomocą specjalnego sprzętu budowlanego zanurza się w grubości gleby, przechodząc przez ruchome warstwy, przylega do stałego gruntu. Podczas wykonywania pali w ziemi wierci się studnie, które następnie są wzmacniane i zalewane betonem.

Odmiany fundamentów palowych z rusztem

Za pomocą metody zanurzania w ziemi fundament palowy można wbijać, wbijać lub przykręcać. Pierwsza opcja jest reprezentowana przez konstrukcje betonowe lub żelbetowe. Aby je wykonać, zbrojenie jest wstępnie naprężone, co zwiększa odporność podłoża na pękanie. Aby zainstalować pale w ziemi, konieczne jest wywiercenie wymaganej liczby otworów o określonej średnicy i głębokości. Do każdego z nich wkładana jest metalowa lub betonowa rura osłonowa. Zbrojenie jest w nim opuszczane, a cała wnęka jest zalewana betonem.

Konstrukcja może być wykonana z zamkniętym lub otwartym dolnym końcem. Główną zaletą tego typu fundamentu palowego jest jego wysoka nośność, prosta technologia, obniżony koszt pracy, który wiąże się z minimalnymi kosztami robocizny oraz brak negatywnego wpływu i wibracji na otaczające konstrukcje.

Druga opcja polega na wbijaniu gotowych pali żelbetowych w ziemię.Jako specjalną technikę można zastosować kafary, wibratory i hydrauliczne urządzenia do palowania, których wybór zależy od właściwości gruntu, właściwości i głębokości palowania. Ten rodzaj fundamentu jest stosowany w strefach wiecznej zmarzliny. Elementy napędowe mogą być okrągłe, kwadratowe lub trapezowe. Aby zwiększyć niezawodność i właściwości nośne, pale można wyposażyć w dodatkowe pierścienie nośne.

Fundament do grilla śrubowego: co to jest

Fundament z rusztem na palach śrubowych to jedna z nowych opcji. Konstrukcja ma dobre właściwości użytkowe i może być instalowana na każdym rodzaju gleby. Stos jest reprezentowany przez wydrążoną rurkę, ostrą końcówkę i jedno lub więcej ostrzy. Końcówka może być spawana lub odlewana.

Dla każdego rodzaju gruntu stosuje się określony rodzaj pali śrubowych. W przypadku obszarów kamiennych stosuje się pale śrubowe z wąskimi ostrzami, które mają szczególnie mocne spawane końcówki i podwójne ostrza, które zapewniają niezawodną przyczepność do podłoża i zapobiegają przekrzywianiu się pala. Na glebach rozmrożonych i nawodnionych stosuje się pryzmy z ostrym odlewanym czubkiem i średniej wielkości ostrzami, co gwarantuje łatwe wnikanie pierwiastka w glebę bez jego spulchniania.

W przypadku gleb wiecznej zmarzliny stosuje się pryzmy z małymi ostrzami, co przyczynia się do szybkiego wprowadzenia pierwiastka do gleby bez ryzyka skrzywienia. Wierzchołek pala ma specjalny nóż wykonany z bardzo mocnych stali stopowych. Takie elementy są drogie.

Opcje lokalizacji stosów i ich rodzaje

Pale mogą być wiszące lub w formie stojaków. W pierwszym wariancie obciążenie otaczającej gleby jest przenoszone poprzez tarcie o ściany boczne. Pale takie charakteryzują się rozwiniętą powierzchnią boczną na całej długości z licznymi występami, co zapewnia dobrą nośność konstrukcji. Ten typ jest stosowany na glebach o wysokim poziomie wód gruntowych lub z grubą warstwą miękkiej gleby, pod którą znajduje się trwalsza, ale nadal nie jest w stanie utrzymać stojaka.

Pale regałowe przenoszą obciążenie z konstrukcji bezpośrednio na grunt stały, który znajduje się pod słabą warstwą. Elementy charakteryzują się gładką powierzchnią, do której podłoże nie przylega. Najważniejszym kryterium dla tego typu pala jest szeroka podstawa, która przejmuje ponad 80% całkowitego obciążenia.

Pomocna rada! W przypadku budynków wielokondygnacyjnych i trwałych wskazane jest wybranie słupków TISE, które posiadają znaczne poszerzenie w dolnej części elementu, co pozwala wykluczyć dalsze osiadanie.

Pale w ziemi można zlokalizować na jeden z następujących sposobów:

- pojedynczy;

- taśma;

- paski;

- w postaci buszu;

- pole.

Pierwsza metoda jest wybrana dla wolnostojącej podpory. W zależności od cech reliefu stos można zainstalować pod kątem. Metoda pasowa polega na układaniu pali na całym obwodzie konstrukcji. Do budowy masywnych konstrukcji wielokondygnacyjnych pale są instalowane w kilku rzędach w postaci pasków.

Umieszczanie tulei polega na montażu elementów pod ścianami nośnymi i obiektami o dużym obciążeniu. Ta metoda służy do budowy szop i konstrukcji z dużą liczbą kolumn utrzymujących dach. W przypadku dużej konstrukcji stosuje się palowanie schodkowe.

Wybór sposobu ułożenia pali zależy od projektu budowlanego. Elementy należy umieścić w narożnikach i na przecięciu ścian. Optymalna odległość między palami w ruszcie to 2-3 m.

Plusy i minusy fundamentu z rusztem palowym

Wybierając fundament dla przyszłej konstrukcji, należy przestudiować zalety i wady fundamentu palowego z rusztem. Konstrukcja ta ma doskonałą stabilność i wysoką nośność. Jest to szczególnie ważne w przypadku budowy domów na glebach, które mają tendencję do przemieszczania się. Ten rodzaj fundamentu jest często spotykany w strefach aktywnych sejsmicznie, gdzie fundament pozostaje nieruchomy podczas niewielkich trzęsień ziemi.

Ważny! Pale klasyczne są w stanie wytrzymać obciążenia do kilku ton.

Do budowy konstrukcji na glebach o złożonej strukturze, szczególnie na terenach górskich, które charakteryzują się niewielką warstwą luźnej gleby, wskazane jest wybranie fundamentu z rusztu palowego. Producenci produkują pale o różnej długości, co umożliwia budowanie fundamentów na zboczach, a także tworzenie zakrzywionych obiektów. Fundament z rusztem palowym jest idealną podstawą do budowy budynku z dowolnego materiału.

Ze względu na to, że ruszt nie styka się z gruntem, wykluczone jest prawdopodobieństwo zalania konstrukcji wodą gruntową, gryzoni i różnych owadów przedostających się do domu. Do budowy fundamentu palowego z rusztem nie ma potrzeby wstępnego czyszczenia i poziomowania placu budowy, co zmniejsza pracochłonność i koszty pracy. Fundament można wznieść samodzielnie, bez angażowania potężnego sprzętu budowlanego, co jest szczególnie ważne w gęstych budynkach lub na małych działkach.

Jednak ten projekt ma swoje wady. Przy projektowaniu tego typu fundamentu dokładne obliczenia należy wykonać przy pomocy specjalisty. Tutaj należy wziąć pod uwagę długość, średnicę, wagę, liczbę pali i ich dokładną lokalizację.

Ważny! Nie zaleca się stosowania fundamentu palowego w przypadku ciężkich, masywnych konstrukcji, nawet poprzez zwiększenie średnicy elementów palowych.

Kolejną wadą jest pracochłonna naprawa fundamentu, która będzie wymagała wykonania ścian oporowych lub zainstalowania dodatkowych pali. Wykonanie fundamentu palowego z rusztem wyklucza wykonanie podpiwniczenia i wymaga dodatkowej izolacji dolnej części budynku.

Obliczenie fundamentu rusztu palowego

Obliczenie fundamentu rusztu palowego jest poważnym i odpowiedzialnym przedsięwzięciem. Najlepiej pozostawić ten proces specjaliście w tej dziedzinie. Aby wykonać obliczenia, konieczne jest zebranie informacji o terenie przeznaczonym do budowy: budowie geologicznej i właściwościach fizycznych gleby, warunkach hydrogeologicznych i fizyczno-geograficznych terenu. Wszystkie niezbędne informacje uzyskasz w lokalnym serwisie geologicznym po złożeniu zamówienia.

Na podstawie uzyskanych danych wykonywane są obliczenia parametrów wybranego fundamentu. Obciążenie fundamentu rusztem jest obliczane na podstawie całkowitej masy konstrukcji. Następnie obliczana jest głębokość podpory. Na podstawie nośności fundamentu i wielkości obciążenia określa się minimalną całkowitą powierzchnię podpór. Następnie dobiera się rodzaj, średnicę i liczbę pali, które są rozmieszczane na powierzchni konstrukcji zgodnie z wybranym układem. Ponadto wymiary rusztu są określane na podstawie obliczeń.

Pomocna rada! Aby obliczyć fundament palowy za pomocą rusztu, możesz skorzystać z kalkulatorów online lub usług specjalistów z firm budowlanych.

Obliczenia rusztu fundamentu palowego przeprowadza się na podstawie SNiP II-B.1-62. Należy pamiętać, że szerokość konstrukcji powinna być o 10–20 cm grubsza od ściany konstrukcji, a wysokość powinna być w przybliżeniu równa szerokości. Ostatnim etapem jest dobór materiału budowlanego.

DIY urządzenie fundamentowe z palami

Budowa rusztu na fundamencie słupowym lub palowym własnymi rękami jest wykonalnym i wykonalnym zadaniem. Wskazane jest, aby wybrać pierwszą opcję do budowy małych konstrukcji bez stałego obciążenia, takich jak domy wiejskie i altanki. Podbudowa palowa jest najpopularniejszym rozwiązaniem przy budowie konstrukcji przeznaczonych do stałego użytkowania.

Zaleca się samodzielne wykonanie urządzenia fundamentu rusztu palowego późną wiosną, wczesnym latem lub wczesną jesienią. Pierwszym krokiem jest przygotowanie terenu poprzez oczyszczenie go z gruzu i roślinności.

Pomocna rada! Obszar pod przyszłą budowę zaleca się poddać działaniu środków chemicznych, które wykluczą wzrost roślinności.

Ponadto oznaczenie terytorium odbywa się na podstawie projektu, wskazując lokalizacje pali. Jeśli używane są pale śrubowe, należy je wkręcać bez uprzedniego tworzenia otworów. Aby to zrobić, możesz użyć rury lub łomu, który należy włożyć w głowę podpory. W przypadku stosów śrubowych wygodniej jest wykonać ruszt metalowy lub drewniany. Wskazane jest ustawienie betonowego nadproża tylko pod przyszłym domem z kamienia, co wymaga dużej sztywności podstawy.

Ważny! Pale należy układać ściśle prostopadle do podłoża.

Jeśli ułożone są znudzone stosy, nie będziesz w stanie zainstalować ich własnymi rękami. Aby stworzyć dziury w ziemi, musisz użyć specjalnej techniki. Znudzone stosy można wykonać na dwa sposoby. Pierwsza opcja polega na umieszczeniu szalunku w postaci metalowej rury o wymaganej średnicy w każdym wywierconym otworze. Przestrzeń wewnętrzna jest wzmocniona i wypełniona betonem. Druga opcja wyklucza instalację szalunku.

Do montażu fundamentu palowego z rusztem stosuje się beton klasy B7,5-B15, który jest optymalnym rozwiązaniem dla małych budynków. W przypadku dużych budynków można stosować beton do B25. Bardziej trwały materiał budowlany jest niepraktyczny w przypadku budowy prywatnych mieszkań. Nie jest to uzasadnione ekonomicznie, ponieważ margines bezpieczeństwa materiału przekracza obciążenie z budynku. W każdym otworze układane jest zbrojenie o średnicy 12-16 mm klasy A400.

Układanie fundamentu palowego z monolitycznym rusztem

Do pracy będziesz potrzebować następujących narzędzi i materiałów:

- bagnet i łopata do podnoszenia;

- złom;

- pula;

- lina;

- drewniane deski lub płyty wiórowe do szalunków;

- zestaw stalowych pali śrubowych;

- osprzęt do wzmacniania pali i rusztu;

- metalowe rury;

- konkretne rozwiązanie;

- pion;

- poziom lub poziom wody;

- ruletka;

- specjalne chemikalia;

- płyty piankowe;

- piasek;

- skruszony kamień;

- mastyks bitumiczny.

Konstrukcję fundamentu palowego z rusztem monolitycznym wykonuje się według następującego algorytmu:

- czyszczenie i poziomowanie podłoża;

- wiercenie otworów w wyznaczonych miejscach o wymaganej głębokości i wielkości na pale;

- zagęszczanie gleby i tworzenie na dnie otworów poduszki z piasku o średniej lub grubej frakcji o grubości 30-50 cm;

- montaż pali śrubowych lub wierconych zgodnie z technologią produkcji;

- przygotowanie poduszki z piasku do monolitycznego rusztu;

- urządzenie szalunkowe;

- do wykopu opuszczana jest rama wzmacniająca, składająca się z co najmniej 4 prętów, których długość dobierana jest z uwzględnieniem wysokości opaski;

- wylewanie betonu;

- stworzenie drewnianego szalunku do monolitycznego rusztu;

- po stwardnieniu betonu zbrojona klatka jest pobierana do rusztu;

- instalacja szalunku do opasywania;

- betonowanie rusztu;

- usunięcie szalunku po uzyskaniu przez beton wymaganej wytrzymałości;

- hydroizolacja.

Pomocna rada! Jeśli powstaje podziemna przestrzeń, lepiej zamknąć ją ozdobnym cokołem lub podbieraczem.

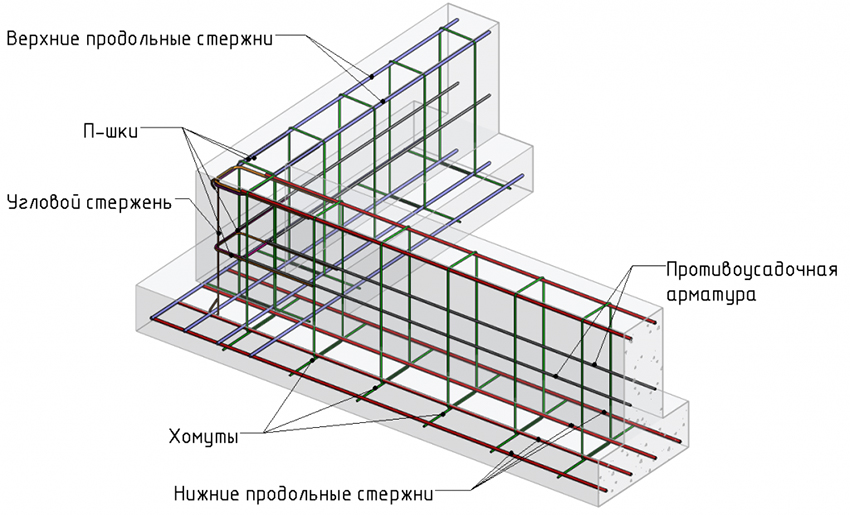

Ruszt jest wzmocniony prętami klasy A400, które można przyspawać do ramy lub związać drutem dziewiarskim. Druga opcja jest bardziej czasochłonna, ale niezawodna. Podczas układania ramy pozostaw co najmniej 3 cm odstępu od pręta do szalunku - aby stworzyć ochronną warstwę betonu, która zapobiegnie tworzeniu się korozji.

Pomocna rada! W narożnikach budynku pręty zbrojeniowe należy związać drutem.

Wykonanie monolitycznego rusztu fundamentowego na palach

Przed zamontowaniem rusztu na stosach należy położyć warstwę hydroizolacji. Jest to konieczne, aby zapobiec zamoczeniu podeszew elementów. Jako materiał hydroizolacyjny można zastosować pokrycia dachowe, folie polietylenowe lub membrany. Jeśli pod podstawą rusztu znajduje się poduszka z drobnego żwiru, który może zagrozić integralności warstwy hydroizolacyjnej, należy zapewnić fundament.

Kolejnym krokiem jest montaż szalunku pod fundamentem na betonowych palach. W tym celu znakowanie odbywa się z krokiem 0,5-0,8 mz wbijaniem kołków o przekroju 5x5 cm na całym obwodzie konstrukcji. Następnie układane są poziome deski drewniane, w których są wstępnie wycięte otwory na pale.

Montowane są pionowe elementy szalunkowe, które są przybijane do poziomych desek. Do szalunków zaleca się stosowanie desek z litego drewna lub płyty wiórowej. Wnętrze prefabrykowanego szalunku należy przykryć folią. Wymiary szalunku muszą przekraczać wysokość przyszłego rusztu o co najmniej 5 cm.

Pomocna rada! W przypadku niskiego urządzenia do grillowania można użyć szalunek stały, która później stanie się dodatkową izolacją termiczną ścian lokalu.

Wzmocnienie rusztu: instrukcje krok po kroku

Kolejnym krokiem w budowie rusztu fundamentowego z palami jest wykonanie klatki wzmacniającej, która następnie musi zostać całkowicie zagłębiona w betonie ze wszystkich stron. Aby to zrobić, należy położyć na dnie szalunku w kierunku poprzecznym drewniane pręty o dowolnej szerokości, ale o tej samej grubości 30-50 mm. Na nich kładzie się dolny rząd prętów zbrojeniowych, które należy związać tak, aby zapewnić taką samą odległość między prętami.

Górny pas klatki wzmacniającej musi być zawieszony na belkach poprzecznych, które wiążą podpory szalunkowe. Następnie należy związać razem pas dolny i górny.

Do wzmocnienia monolitycznego paska zwykle stosuje się zbrojenie klasy A400. Liczbę prętów oblicza się na podstawie stosunku pola przekroju poprzecznego nadproża poziomego do sumy przekrojów wszystkich prętów, który wynosi 1000: 1. Wykonywana jest następująca procedura obliczeniowa:

- konieczne jest pomnożenie szerokości przez wysokość rusztu, dzieląc wynik przez 1000;

- otrzymaną wartość należy podzielić przez pole przekroju jednego słupka.

Uzyskany wynik to minimalna liczba prętów potrzebnych do zbrojenia.

Pomocna rada! Odległość między rzędami zbrojenia nie powinna przekraczać 150 mm.

Montaż dodatkowych elementów i betonowanie rusztu

Przed wylaniem poziomego nadproża betonem należy ułożyć specjalne rury, przez które przejdzie komunikacja inżynierska, taka jak zaopatrzenie w wodę, ogrzewanie, kanalizacja i komunikacja. W podstawie powinny być również otwory wentylacyjne.

Ważny! Tego etapu nie należy lekceważyć, ponieważ wtedy będziesz musiał naruszyć integralność grilla.

Aby stworzyć monolityczny ruszt, zaleca się stosowanie betonu marek M300 i M500. Podczas wypełniania szalunku mieszanką betonową należy zastosować wibrator, który jest w stanie wstrząsnąć betonem w celu wyeliminowania prawdopodobieństwa powstania ubytków, co zwiększy właściwości wytrzymałościowe betonu.

Zaleca się przykrycie go folią dwie godziny po wylaniu betonu. Jeśli na zewnątrz jest gorąco, należy okresowo usunąć folię i zwilżyć beton wodą, aby na jego powierzchni nie powstały pęknięcia. Całkowite zestalenie konstrukcji nastąpi nie wcześniej niż za tydzień, w zależności od temperatury otoczenia.

Jeśli temperatura powietrza na zewnątrz osiągnie 20 stopni, szalunek można usunąć po 4 dniach, ponieważ betonowa podstawa zyska ponad połowę wytrzymałości. Jeśli temperatura nie wzrośnie powyżej 10 stopni, szalunku nie trzeba dotykać przez 14 dni. Przy temperaturach powietrza poniżej 10 stopni. konieczne jest zapewnienie dodatkowego ogrzewania i zorganizowanie izolacji fundamentu. Po całkowitym stwardnieniu betonu można przystąpić do tworzenia warstwy hydroizolacyjnej za pomocą masy bitumicznej.

Urządzenie fundamentu kolumnowego z rusztem

Podstawę przyszłego budynku wykonuje się według następującego algorytmu:

- oczyszczenie terenu z roślinności z późniejszą obróbką środkami chemicznymi;

- oznaczenie terenu na podstawie projektu;

- tworzenie otworów na przyszłe posty;

- zagęszczenie gleby na dnie wykopu;

- tworzenie poduszki z piasku o wysokości co najmniej 15 cm;

- układanie geowłóknin;

- zasypywanie gruzem;

- szalunek dla każdego dołu;

- pokrycie systemu szalunków polietylenem;

- tworzenie ramy do wzmacniania pali;

- formowanie filarów przez wlewanie betonu do otworów;

- obróbka powierzchni słupów mastyksem bitumicznym;

- montaż szalunku między słupami żelbetowymi w celu stworzenia rusztu, którego wysokość powinna przekraczać wysokość przyszłej konstrukcji o 5-10 cm;

- urządzenie na poduszkę z piasku;

- betonowanie rusztu wzmocnieniem strukturalnym;

- tworzenie izolacji wodnej i termicznej.

Główne błędy w konstrukcji fundamentu z rusztem palowym

Pierwszym błędem, który może znacząco wpłynąć na niezawodność i sztywność konstrukcji, jest nieprawidłowe obliczenie obciążenia podstawy budynku. Bardzo ważne jest, aby wziąć pod uwagę specyfikę rodzaju gleby obszaru, na którym będzie prowadzona budowa.

Następnym błędem jest mała głębokość układania lub nieprawidłowy montaż pali. W glebie pod stosami może powstać wolna przestrzeń, co spowoduje kurczenie się podstawy. To niewątpliwie doprowadzi do zmniejszenia szczeliny powietrznej pod rusztem, co może powodować pękanie stosu zimą. Aby wykluczyć taką możliwość, pale należy montować poniżej głębokości przemarzania gruntu.

W praktyce zdarzają się przypadki, gdy projekt nie przewiduje powstania szczeliny powietrznej pod rusztem. Jest to szczególnie niebezpieczne w okresie zimowym w roku, kiedy zamarznięta ziemia znacznie rozszerza się w różnych kierunkach, w tym w pionie. Spowoduje to nadmierny nacisk na dno rusztu, co może spowodować uszkodzenie lub pęknięcie. Aby temu zapobiec, należy zadbać o uporządkowanie warstwy izolacyjnej w postaci płyt styropianowych, które pełnią również rolę sztucznej amortyzacji.

Równie ważnym punktem jest stworzenie niezawodnego połączenia między rusztem a palami. Brak bezpiecznego mocowania może prowadzić do poziomego przemieszczenia słupków. Dzięki temu nie będą one podlegać obciążeniom obliczeniowym konstrukcji, które mogą w tym miejscu spaść.

Podstawa pod ruszt do domu lub innej konstrukcji jest najpopularniejszą i najbardziej opłacalną opcją w nowoczesnym budownictwie. Cechuje się wszechstronnością, zwiększoną wytrzymałością i niezawodnością. Dobrze wykonany grill, zgodny z wymogami prawnymi, to klucz do trwałej konstrukcji.